CO₂-Laser: Unterschied zwischen den Versionen

DCEM (Diskussion | Beiträge) |

Tut (Diskussion | Beiträge) (→CO₂-Laser 100W) |

||

| (83 dazwischenliegende Versionen von 10 Benutzern werden nicht angezeigt) | |||

| Zeile 1: | Zeile 1: | ||

[[Datei:BetaLayoutLogo.jpg|220px|alt=Sponsor:Beta LAYOUT|link=http://www.beta-layout.com|right|Sponsor: [http://www.beta-layout.com/ Beta LAYOUT]]] | [[Datei:BetaLayoutLogo.jpg|220px|alt=Sponsor:Beta LAYOUT|link=http://www.beta-layout.com|right|Sponsor: [http://www.beta-layout.com/ Beta LAYOUT]]] | ||

| + | |||

| + | == QuickQuick am Gerät == | ||

| + | main switch<br> | ||

| + | Laser switch | ||

| + | |||

| + | Mini-PC starten<br> | ||

| + | RDWorksV8 starten<br> | ||

| + | Datei laden | ||

| + | |||

| + | Material einlegen | ||

| + | Höhe des Lasers kalibrieren mit dem orangenem Kreppband und den beiden Tasten auf der rechten Seite (Lifting-, Drop-Platform) | ||

| + | |||

| + | Für einen Testlauf den Laser mit dem "Laser switch" deaktivieren | ||

| + | |||

| + | start drücken | ||

| + | |||

| + | == CO₂-Laser Quick and Dirty HOW_TO == | ||

| + | Benötigte Software: | ||

| + | * Visicut http://hci.rwth-aachen.de/visicut | ||

| + | * Inkscape http://www.inkscape.org/de/ | ||

| + | |||

| + | Vorkonfigurierte Leere Inkscape Datei: | ||

| + | [[Datei:LaserTemplate.zip]] | ||

| + | |||

| + | Visicut Settings zum importieren: | ||

| + | [[Datei:Visicut_Settings.zip]] - '''Bitte Datei nicht entpacken - einfach zip-Datei in Visicut importieren''' | ||

| + | |||

| + | Die Beispieldatei mit Inkscape öffnen und das gewünschte Objekt malen. Dabei darauf achten, immer im richtigen Layer zu | ||

| + | arbeiten, da später über diese Layer die verschiedenen Gravier/Schneideinstellungen bestimmt werden. | ||

| + | |||

| + | Probleme mit Visicut? | ||

| + | |||

| + | * Keine Sonderzeichen und Umlaute in den Dateinamen der importierten Dateien nutzen (sonst gibts seltsame Socket Fehler...). Manchmal werden Einstellungen bei den Materialien nicht richtig übernommen - dann besser das Projekt speichern, Visicut neu starten. | ||

| + | * Visicut läuft, aber der Lasercutter reagiert nicht? IP-Adresse des Lasercutters (aktuell: 10.0.0.172) unter "Optionen - Lasercutter verwalten";" LAOS" überprüfen. | ||

| + | |||

| + | == Problem: OpenSCAD DXFs Lasern == | ||

| + | Möchte man DXF-Dateien aus OpenSCAD zum Laserschneiden benutzen müssen die Pfade vorher verbunden werden, dazu bitte wie folgt vorgehen: | ||

| + | |||

| + | # Visicut-Template in Inkscape öffnen | ||

| + | # DXF-File darin importieren | ||

| + | # Mit dem Pfeil-Tool (F1) alle Objekte markieren (Kasten drum ziehen) | ||

| + | # Im Menü Pfad - Kombinieren wählen (STRG + K) | ||

| + | # Auf das Knoten-Bearbeiten-Tool (F2) klicken | ||

| + | # Wichtig: Jetzt einmal STRG + A drücken - die Knoten werden dadurch erst richtig markiert und anders dargestellt | ||

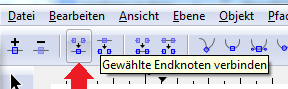

| + | # Auf "Gewählte Endknoten verbinden" klicken - das kann bei vielen Knoten nun etwas dauern.<br/>[[Datei:Inkscape combine nodes.PNG]]<br/> Jetzt sollten die Pfade ordentlich geschlossen sein - wenn man einen Punkt des Pfades verschiebt sollte der Pfad nun nicht mehr aufbrechen! | ||

| + | # Optional: Im Menü Pfad - Vereinfachen (STRG + L) klicken - dann werden es gerade bei Kreisen viel weniger Punkte... | ||

| + | |||

| + | Optional: Wenn gewünscht können nun wieder flächige Objekte wie folgt hergestellt werden: | ||

| + | # Das noch kombinierte Objekt anwählen und über Menü Pfad - Zerlegen (UMSCHALT + STRG + K) wieder in einzelne (geschlossene) Pfade zerlegen. Evtl. muss man zuvor noch im Menü Gruppierung - Gruppierung aufheben wählen. Nun sollte man alle geschlossenen Pfade einzeln selektieren können. | ||

| + | # Alle Pfade nun auswählen und über Menü Pfad - Exclusiv-Oder sinnvoll in Objekte umbauen lassen. Jetzt kann testweise eine Füllfarbe festgelegt werden - die Objekte sollten nun richtig aussehen, also auch alle Löcher richtig enthalten. | ||

| + | |||

| + | === Alternativ === | ||

| + | ein 2D-Objekt (oder Projection(cut=true) aus einem 3D-Objekt) rendern und als SVG exportieren. | ||

| + | |||

| + | == Materialeinstellungen == | ||

| + | |||

| + | ==== Referenz==== | ||

| + | |||

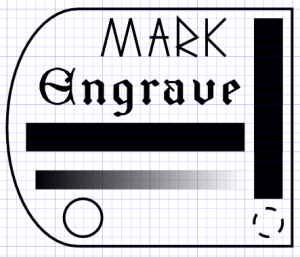

| + | [[Datei:Examplemat.PNG|thumb]] | ||

| + | |||

| + | In dieser Datei wurde... | ||

| + | |||

| + | ...MARK mit dem Mark Settings als Vektor geschrieben | ||

| + | |||

| + | ...''Engrave'', sowie beide Balken darunter mit den Engrave Settings gelasert | ||

| + | |||

| + | ...und der vertikale, schwarze Balken in drei Stufen bearbeitet um einen Tiefeneffekt zu erhalten. | ||

| + | |||

| + | [[http://www.hackerspace-ffm.de/wiki/index.php?title=Datei:LazorMaterial.svg]] | ||

| + | |||

| + | ==== Sperrholz 4mm==== | ||

| + | {|class="wikitable" style="text-align: left; color: #333; padding:12px; vertical-align:top; " | ||

| + | !Schnitt!!Power!!Speed!!Bild | ||

| + | |- | ||

| + | |Cut 2x||20||15||[[Datei:Sprrhlzmat.png|thumb]] | ||

| + | |- | ||

| + | |Mark||8||100|| | ||

| + | |- | ||

| + | |Engrave||8||100|| | ||

| + | |} | ||

| + | |||

| + | |||

| + | Alternative zu Cut bei Problemholz (am besten um 4mm aufbocken an der vorderen Seite: 1. Power 25, Speed 15, dann 2. Power 25, Speed 7 | ||

| + | |||

| + | Alternative 2: Engrave P20/S100, Cut P100/23 + P100/22 | ||

| + | |||

| + | ==== Acrylglas 3mm==== | ||

| + | Bei durchsichtigen Materialien am besten spiegelverkehrt gravieren! | ||

| + | {|class="wikitable" style="text-align: left; color: #333; padding:12px; vertical-align:top; " | ||

| + | !Schnitt!!Power!!Speed!!Bild | ||

| + | |- | ||

| + | |2 mal Cut||25<br>25||6<br>8||[[Datei:Acrlglsmat.png|thumb]] | ||

| + | |- | ||

| + | |Mark||?||?|| | ||

| + | |- | ||

| + | |Engrave (200dpi floyd-steinberg)||50||100|| | ||

| + | |- | ||

| + | |Engrave (600dpi floyd-steinberg)||8||50|| | ||

| + | |} | ||

| + | |||

| + | ==== Hartfaserplatte 5mm==== | ||

| + | {|class="wikitable" style="text-align: left; color: #333; padding:12px; vertical-align:top; " | ||

| + | !Schnitt!!Power!!Speed!!Bild | ||

| + | |- | ||

| + | |Cut||50||9||[[Datei:Hrtfsrmat.png|thumb]] | ||

| + | |- | ||

| + | |Mark||8||100|| | ||

| + | |- | ||

| + | |Engrave||12||100|| | ||

| + | |} | ||

| + | |||

| + | ==== MDF ==== | ||

| + | 3 mm<br> | ||

| + | 2 mal Cut 80 power 15 speed | ||

| + | |||

| + | ==== Spiegel Acryl 3mm ==== | ||

| + | Cut: Schutzfolie drauf lassen. Durchsichtige Seite nach unten, dann 3x 50% Power, Speed 12. Achtung, die Spiegelfläche leitet Wärme, es brennt sehr schnell! Luft hilft. | ||

| + | |||

| + | ==== Wellpappe ==== | ||

| + | 4mm: Cut: 2x Power 50, Speed 60. | ||

| + | |||

| + | 7mm: Cut: 4x Power 50, Speed 50 (Mühsam, am besten OHNE Air-Assist! Dafür aber 4x NACHEINANDER fahren, damit Dämpfe nicht fackeln. Auch die Wellpappe so einlegen, dass keine Luft durch die Wellen gezogen wird!) | ||

| + | |||

| + | ==== Goldkarton, beidseitg matt-gold (gibs beim Real) ==== | ||

| + | 1x Power 50, Speed 25, OHNE Air-Assist, sonst wird die Kante unschön. | ||

| + | |||

| + | ==== [https://de.wikipedia.org/wiki/Polyoxymethylen POM 4mm] ==== | ||

| + | {|class="wikitable" style="text-align: left; color: #333; padding:12px; vertical-align:top; " | ||

| + | !Schnitt!!Power!!Speed!!Bild | ||

| + | |- | ||

| + | |Cut||12||4||[[Datei:POMlasertest.jpg|thumb]] | ||

| + | |} | ||

| + | |||

| + | ==== Mylarfolie 250µm ==== | ||

| + | {|class="wikitable" style="text-align: left; color: #333; padding:12px; vertical-align:top; " | ||

| + | !Schnitt!!Power!!Speed!!Bild | ||

| + | |- | ||

| + | |Cut||50||32||[[Datei:BB_Schablone.jpg|thumb]] | ||

| + | |} | ||

| + | |||

| + | |||

| + | ==== Glas gravieren ==== | ||

| + | Schneiden geht nicht, Gravieren im Rastermodus Power 70, Speed 100, bidirektional, 300dpi (mehr macht keinen Sinn). Bitmap-Vorlage wie folgt behandeln: Sehr starker, knackiger Kontrast. Ggf. nachschärfen mit der Funktion "Unscharf Maskieren", Vorlage invertieren! Schwarze Pixel werden gelasert, sehen aber auf Glas weiss aus. | ||

== CO₂-Laser 40W == | == CO₂-Laser 40W == | ||

| − | + | Anschalten, Daten per Netzwerk reinpumpen, Play drücken. Abluft geht fest angeschlossen nach draussen und Wasserpume kühlt fest gegen einen Radiator, um den man sich nicht kümmern braucht. | |

| + | |||

| + | Lasertyp: Es handelt sich um den China-Kracher K40-III mit LAOS-Steuerung | ||

| + | |||

| + | == Instandsetzungsmaßnahmen 2023 == | ||

| + | <span style="color:green;">'''Softwareprobleme Visicut <-> Laos: behoben''':</span> | ||

| + | Die Übertragung per Visicut an den Laser funktionierte nicht mehr. Neue Laos-Firmware eingespielt - scheint wieder zu gehen. | ||

| + | |||

| + | # Neuere Laos-Version aufspielen: https://github.com/LaosLaser/Firmware | ||

| + | # Wenn nichts mehr hilft, Steuerung und Software wechseln: | ||

| + | ## Steuerung: https://github.com/bdring/FluidNC | ||

| + | ## Software: https://github.com/LaserWeb/LaserWeb4 oder https://lasergrbl.com/ | ||

| + | |||

| + | == Instandsetzungsmaßnahmen 2015== | ||

| + | <span style="color:green;">'''Neues Abluftsystem im Raum 2.0 fertig, LASER IST BENUTZBAR''':</span> | ||

| + | Außerdem gibt es jetzt ein schönes Control-Panel - endlich ist der Elektronik-Kram auch im Kasten wo er hin gehört. | ||

| + | |||

| + | == Instandsetzungsmaßnahmen 2014== | ||

| + | <span style="color:green;">'''LASER REPARIERT, IST JETZT BENUTZBAR''':</span> | ||

| + | Der Laser ist kaputt gegangen, sowohl der Wasserdurchfluss hat versagt (Dreckspumpe, zu schwach, wir brauchen was besseres mit Durchflusssensor) und es gibt Überschläge im Flyback-Trafo - der sieht irgendwie verbrutzelt aus. Auch die Laserröhre hat Schaden genommen... Röhre, Lasernetzteil und Pumpe mussten ersetzt werden, der Laser läuft jetzt wieder, allerdings noch mit der original China-Steuerung, die noch getauscht werden soll, sobald etwas besseres gefunden wurde, das sowohl Vektoren als auch Rasterdaten gut verarbeiten kann. | ||

| + | |||

| + | 1. Neuer Wasserkreislauf: | ||

| + | * Verschlauchung erneuert, der nun verwendete gewebeschlauch ist deutlich robuster und weniger knickanfällig. Die empfindlichste Stelle ist nun der Silikonschlauch direkt an der Laserröhre <span style="color:green;">'''-> DONE'''</span> | ||

| + | |||

| + | * neue Wasserpumpe Laing DDC-Pumpe 12V DDC-1T Plus [[Datei:WasserpumpeLaser.pdf|Bedienungsanleitung]]; Zul. Spannungsbereich 6 bis 13,2 Volt; max. Förderleistung: 10l/min <span style="color:green;">'''-> DONE'''</span> | ||

| + | |||

| + | * Durchflusssensor Bach DFS 1/25io [[Datei:DurchflusssensorLaser.pdf|Datenblatt]]; Messbereich: 1-25l/min 1000Impulse/l <span style="color:green;">'''-> DONE'''</span> | ||

| + | |||

| + | * Radiator mit Lüfter(n) bestücken - wirklich nötig? Temperatur mal messen. <span style="color:blue;">'''ToDo'''</span> | ||

| + | |||

| + | 2. Inbetriebnahme der neuen Laserröhre/Netzteil <span style="color:green;">'''-> DONE'''</span> | ||

| + | |||

| + | 3. Überwachungselektronik für Durchfluss Temperatur Etc. - Ein Provisorium schaltet den Laser ab, wenn nicht genug Durchfluss mehr gemessen wird. Das sollte aber noch mal schöner gemacht werden (derzeit Steckbrett mit Arduino im Laser...) <span style="color:blue;">'''ToDo'''</span> | ||

| + | |||

| + | 4. Betriebssicherheit nach DIN60825 und BGV B2 herstellen <span style="color:red;">'''ToDo'''</span> | ||

| + | |||

| + | 5. Punkte 7 und 8 aus 2013 <span style="color:red;">'''ToDo'''</span> | ||

| − | + | 6. Steuerung tauschen gegen [http://redmine.laoslaser.org/projects/laos/wiki Laos] <span style="color:green;">'''-> DONE'''</span> | |

| − | == Instandsetzungsmaßnahmen == | + | == Instandsetzungsmaßnahmen 2013== |

Bezüglich des Lasers steht eventuell noch aus auf eine alternative Steuerung nebst Software zu gehen. Das RZL hat ja einen ähnlichen Laser und um unseren gangbar und so nutzbar zu machen, wie deren, braucht es noch etwas Arbeit. | Bezüglich des Lasers steht eventuell noch aus auf eine alternative Steuerung nebst Software zu gehen. Das RZL hat ja einen ähnlichen Laser und um unseren gangbar und so nutzbar zu machen, wie deren, braucht es noch etwas Arbeit. | ||

Ich schlage folgendes vor: | Ich schlage folgendes vor: | ||

| − | |||

| − | |||

| − | |||

| − | |||

1. Festen Tisch/Stellplatz finden/machen. Da hatte David was vorgeschlagen, das sollten wir tun. <span style="color:green;">'''-> DONE'''</span>. | 1. Festen Tisch/Stellplatz finden/machen. Da hatte David was vorgeschlagen, das sollten wir tun. <span style="color:green;">'''-> DONE'''</span>. | ||

| Zeile 32: | Zeile 207: | ||

8. Kopf mit zwei Linienlasern und Druckluft zum wegräumen von Staub und zum ausblasen der Flammen bauen -- <span style="color:green;">ein Aquarienkompressor mit zwei Abgängen befindet sich schon im Space</span> | 8. Kopf mit zwei Linienlasern und Druckluft zum wegräumen von Staub und zum ausblasen der Flammen bauen -- <span style="color:green;">ein Aquarienkompressor mit zwei Abgängen befindet sich schon im Space</span> | ||

| − | 9. Elektronik tauschen in etwas, was Microstepping kann und dann auch andere Firmware und Software zum Plotten an den Start bringen. -> Ist die Frage, ob das nennenswert was verbessern würde. Ja, den es gibt doch einige Probleme mit der Software und Firmware, bei manchen Motiven gehen Schritte verloren und die Geschwindigkeit fürs Cutten kann zwar eingestellt werden, hat aber leider keinen Effekt (ein bekannter Bug). Eine alternative für eine Steuerung gibt es hier http://redmine.laoslaser.org/projects/laos/wiki oder hier http://www.artaylor.co.uk/laser_conversion.html mit http://www.lasersaur.com/ | + | 9. Elektronik tauschen in etwas, was Microstepping kann und dann auch andere Firmware und Software zum Plotten an den Start bringen. -> Ist die Frage, ob das nennenswert was verbessern würde. Ja, den es gibt doch einige Probleme mit der Software und Firmware, bei manchen Motiven gehen Schritte verloren und die Geschwindigkeit fürs Cutten kann zwar eingestellt werden, hat aber leider keinen Effekt (ein bekannter Bug). Eine alternative für eine Steuerung gibt es hier http://redmine.laoslaser.org/projects/laos/wiki oder hier http://www.artaylor.co.uk/laser_conversion.html mit http://www.lasersaur.com/ . Steuerung vielleicht mit https://www.synthetos.com/project/tinyg/ ? |

== Ideen == | == Ideen == | ||

| − | * Kupferkaschierte Platinen mit schwarzen, schnell-trocknendem Modellbaulack beschichten und diesen gezielt mit dem Laser wegbrennen um so eine Platine zu strukturieren, die anschließend Geätzt werden kann. Den Foto-Lack wegzulasern hatte in der Vergangenheit nicht geklappt, weil dieser abgeplatzt ist. Mit dem anderen Lack könnte es besser klappen. | + | * Kupferkaschierte Platinen mit schwarzen, schnell-trocknendem Modellbaulack beschichten und diesen gezielt mit dem Laser wegbrennen um so eine Platine zu strukturieren, die anschließend Geätzt werden kann. Den Foto-Lack wegzulasern hatte in der Vergangenheit nicht geklappt, weil dieser abgeplatzt ist. Mit dem anderen Lack könnte es besser klappen. |

| + | * Toolchain für den möglichst direkten Weg vom Algorithmus zum Laser-Cutter | ||

| + | ** OpenSCAD überzeugt bisher nicht da die erzeugten Export-Formate noch nachbearbeitet werden müssen. | ||

| + | ** Processing bietet die Möglichkeit, ein DXF Format zu schreiben. | ||

| + | *** http://www.supermanoeuvre.com/blog/?p=1023 | ||

| + | *** Vorteil: Die Dateien können direkt mit VisiCut eingelesen werden. | ||

| + | *** Nachteil: Die Skalierung ist schwierig, nur wenige Zeichenfunktionen von Processing erzeugen sinvolle Export-Daten (Linien, Kreise, aber z.B. kein Text) | ||

| − | == | + | ==Fotos== |

| + | <gallery caption="Fotos 05.12.2016"> | ||

| + | Datei:Laserkeks_2016-12-05_21-16.jpg|Kekse laserverziert | ||

| + | </gallery> | ||

| + | |||

| + | <gallery caption="Fotos 14.10.2015"> | ||

| + | Datei:LaserControlpanel1.JPG|Neues Control Panel | ||

| + | Datei:LaserControlpanel2.JPG|Neues Control Panel | ||

| + | </gallery> | ||

| + | |||

| + | <gallery caption="Fotos 30.01.2015"> | ||

| + | Datei:BearingBox.png|Lager Halterung als Processing Vorlage | ||

| + | Datei:BearingBox.jpg|Lasercut der Teile für eine Lagerhalterung | ||

| + | Datei:BearingBox_01.jpg|Lager Halterung fertig zusammen gebaut | ||

| + | Datei:Sideplate.png|SidePlate verbindet zwei Bering boxen als Processing Vorlage | ||

| + | Datei:ConnectedBearingBoxes.jpg|Zwei Bearing Boxen verbunden mit SeitenPlatten | ||

| + | Datei:CamHolder.jpg|WebCamHolder aus Bearing Boxen aufgebaut | ||

| + | |||

| + | </gallery> | ||

| + | |||

| + | <gallery caption="Fotos 06.12.2014"> | ||

| + | Datei:Xmas_lasern1.jpg|Viele Weihnachtsbasteleien aus einem Abend am Laser | ||

| + | Datei:Merry_xmas.jpg|Dicke Pappe gelasert, mit Silberspray versehen, auf Gold-Karton | ||

| + | Datei:Lasermaterial.jpg|Reichliche Materialauswahl im Hackerspace | ||

| + | Datei:Vox1.jpg|Logo für einen Chor, rotes UV-aktives Plexiglas + Spiegelplexi | ||

| + | Datei:Vox_uv.jpg|Logo für einen Chor unter Schwarzlicht | ||

| + | Datei:Led stepup1.jpg|Lasergeschnittenes Blinkschild | ||

| + | Datei:IMAG2082.jpg|Mit Processing erzeugtes ... | ||

| + | Datei:IMAG2085.jpg|... Labyrinth in Pappe | ||

| + | </gallery> | ||

| + | |||

| + | <gallery caption="Fotos 9.11.2014"> | ||

| + | Datei:LaserPowersupplyConnection.png|Anschluss des Lasernetzteils an Laos mit high speed Optokopplern. | ||

| + | Datei:HighSpeedPWMMod.jpg|Modifikation aufgebaut auf kleiner Platine | ||

| + | </gallery> | ||

| + | |||

| + | <gallery caption="Fotos 23.9.2014"> | ||

| + | Datei:LaserAllesMussRaus.jpg|Der große Ausverkauf - alles muss raus! Das alles kommt jetzt weg weil es unnötig geworden ist oder kaputt. | ||

| + | Datei:Laszor2 wasser pwm adapter.jpg|Adaptore Wasser auf PWM | ||

| + | Datei:Laszor2 tut evil master plan.jpg|Tut's evil laszor master plan | ||

| + | Datei:Laszor2 lv psu.jpg|Low voltage PSU | ||

| + | Datei:Laszor2 tut check.jpg|Tut check | ||

| + | Datei:Laszor2 hv verbindung.jpg|HV Verbindung | ||

| + | Datei:Laszor2 75prozent fertig.jpg|75% fertig | ||

| + | Datei:Laszor2 panel.jpg|Panel + kabel | ||

| + | Datei:Laszor2 kabel.jpg|Mehr Kabel | ||

| + | Datei:Laszor2 hv wasser abfluss.jpg|HV und Wasser Abfluss | ||

| + | Datei:Laszor2 hv plastidip currygeschmack.jpg|HV Anschluss in PlastiDip mit Curry Geschmack | ||

| + | </gallery> | ||

| + | |||

<gallery caption="Fotos 22.9.2014"> | <gallery caption="Fotos 22.9.2014"> | ||

Datei:LaserWaKüNeuLaserröhre.jpg|Neue Laserröhre | Datei:LaserWaKüNeuLaserröhre.jpg|Neue Laserröhre | ||

Datei:LaserWaKüNeuSensor.jpg|Wasserkreislauf jetzt mit Durchflusssensor | Datei:LaserWaKüNeuSensor.jpg|Wasserkreislauf jetzt mit Durchflusssensor | ||

Datei:LaserWaKüNeuPumpe.jpg|Neue Wasserpumpe und neues Lasernetzeil | Datei:LaserWaKüNeuPumpe.jpg|Neue Wasserpumpe und neues Lasernetzeil | ||

| + | Datei:NewTubeWSupply.jpg|Neue Laserröhre und neues Lasernetzteil warten auf den Einbau | ||

</gallery> | </gallery> | ||

| − | |||

| − | |||

| − | |||

| − | |||

<gallery caption="Fotos 19.4.2014"> | <gallery caption="Fotos 19.4.2014"> | ||

Aktuelle Version vom 13. Januar 2024, 16:37 Uhr

Inhaltsverzeichnis

[Verbergen]QuickQuick am Gerät

main switch

Laser switch

Mini-PC starten

RDWorksV8 starten

Datei laden

Material einlegen Höhe des Lasers kalibrieren mit dem orangenem Kreppband und den beiden Tasten auf der rechten Seite (Lifting-, Drop-Platform)

Für einen Testlauf den Laser mit dem "Laser switch" deaktivieren

start drücken

CO₂-Laser Quick and Dirty HOW_TO

Benötigte Software:

- Visicut http://hci.rwth-aachen.de/visicut

- Inkscape http://www.inkscape.org/de/

Vorkonfigurierte Leere Inkscape Datei: Datei:LaserTemplate.zip

Visicut Settings zum importieren: Datei:Visicut Settings.zip - Bitte Datei nicht entpacken - einfach zip-Datei in Visicut importieren

Die Beispieldatei mit Inkscape öffnen und das gewünschte Objekt malen. Dabei darauf achten, immer im richtigen Layer zu arbeiten, da später über diese Layer die verschiedenen Gravier/Schneideinstellungen bestimmt werden.

Probleme mit Visicut?

- Keine Sonderzeichen und Umlaute in den Dateinamen der importierten Dateien nutzen (sonst gibts seltsame Socket Fehler...). Manchmal werden Einstellungen bei den Materialien nicht richtig übernommen - dann besser das Projekt speichern, Visicut neu starten.

- Visicut läuft, aber der Lasercutter reagiert nicht? IP-Adresse des Lasercutters (aktuell: 10.0.0.172) unter "Optionen - Lasercutter verwalten";" LAOS" überprüfen.

Problem: OpenSCAD DXFs Lasern

Möchte man DXF-Dateien aus OpenSCAD zum Laserschneiden benutzen müssen die Pfade vorher verbunden werden, dazu bitte wie folgt vorgehen:

- Visicut-Template in Inkscape öffnen

- DXF-File darin importieren

- Mit dem Pfeil-Tool (F1) alle Objekte markieren (Kasten drum ziehen)

- Im Menü Pfad - Kombinieren wählen (STRG + K)

- Auf das Knoten-Bearbeiten-Tool (F2) klicken

- Wichtig: Jetzt einmal STRG + A drücken - die Knoten werden dadurch erst richtig markiert und anders dargestellt

- Auf "Gewählte Endknoten verbinden" klicken - das kann bei vielen Knoten nun etwas dauern.

Jetzt sollten die Pfade ordentlich geschlossen sein - wenn man einen Punkt des Pfades verschiebt sollte der Pfad nun nicht mehr aufbrechen! - Optional: Im Menü Pfad - Vereinfachen (STRG + L) klicken - dann werden es gerade bei Kreisen viel weniger Punkte...

Optional: Wenn gewünscht können nun wieder flächige Objekte wie folgt hergestellt werden:

- Das noch kombinierte Objekt anwählen und über Menü Pfad - Zerlegen (UMSCHALT + STRG + K) wieder in einzelne (geschlossene) Pfade zerlegen. Evtl. muss man zuvor noch im Menü Gruppierung - Gruppierung aufheben wählen. Nun sollte man alle geschlossenen Pfade einzeln selektieren können.

- Alle Pfade nun auswählen und über Menü Pfad - Exclusiv-Oder sinnvoll in Objekte umbauen lassen. Jetzt kann testweise eine Füllfarbe festgelegt werden - die Objekte sollten nun richtig aussehen, also auch alle Löcher richtig enthalten.

Alternativ

ein 2D-Objekt (oder Projection(cut=true) aus einem 3D-Objekt) rendern und als SVG exportieren.

Materialeinstellungen

Referenz

In dieser Datei wurde...

...MARK mit dem Mark Settings als Vektor geschrieben

...Engrave, sowie beide Balken darunter mit den Engrave Settings gelasert

...und der vertikale, schwarze Balken in drei Stufen bearbeitet um einen Tiefeneffekt zu erhalten.

[[1]]

Sperrholz 4mm

| Schnitt | Power | Speed | Bild |

|---|---|---|---|

| Cut 2x | 20 | 15 | |

| Mark | 8 | 100 | |

| Engrave | 8 | 100 |

Alternative zu Cut bei Problemholz (am besten um 4mm aufbocken an der vorderen Seite: 1. Power 25, Speed 15, dann 2. Power 25, Speed 7

Alternative 2: Engrave P20/S100, Cut P100/23 + P100/22

Acrylglas 3mm

Bei durchsichtigen Materialien am besten spiegelverkehrt gravieren!

| Schnitt | Power | Speed | Bild |

|---|---|---|---|

| 2 mal Cut | 25 25 |

6 8 |

|

| Mark | ? | ? | |

| Engrave (200dpi floyd-steinberg) | 50 | 100 | |

| Engrave (600dpi floyd-steinberg) | 8 | 50 |

Hartfaserplatte 5mm

| Schnitt | Power | Speed | Bild |

|---|---|---|---|

| Cut | 50 | 9 | |

| Mark | 8 | 100 | |

| Engrave | 12 | 100 |

MDF

3 mm

2 mal Cut 80 power 15 speed

Spiegel Acryl 3mm

Cut: Schutzfolie drauf lassen. Durchsichtige Seite nach unten, dann 3x 50% Power, Speed 12. Achtung, die Spiegelfläche leitet Wärme, es brennt sehr schnell! Luft hilft.

Wellpappe

4mm: Cut: 2x Power 50, Speed 60.

7mm: Cut: 4x Power 50, Speed 50 (Mühsam, am besten OHNE Air-Assist! Dafür aber 4x NACHEINANDER fahren, damit Dämpfe nicht fackeln. Auch die Wellpappe so einlegen, dass keine Luft durch die Wellen gezogen wird!)

Goldkarton, beidseitg matt-gold (gibs beim Real)

1x Power 50, Speed 25, OHNE Air-Assist, sonst wird die Kante unschön.

POM 4mm

| Schnitt | Power | Speed | Bild |

|---|---|---|---|

| Cut | 12 | 4 |

Mylarfolie 250µm

| Schnitt | Power | Speed | Bild |

|---|---|---|---|

| Cut | 50 | 32 |

Glas gravieren

Schneiden geht nicht, Gravieren im Rastermodus Power 70, Speed 100, bidirektional, 300dpi (mehr macht keinen Sinn). Bitmap-Vorlage wie folgt behandeln: Sehr starker, knackiger Kontrast. Ggf. nachschärfen mit der Funktion "Unscharf Maskieren", Vorlage invertieren! Schwarze Pixel werden gelasert, sehen aber auf Glas weiss aus.

CO₂-Laser 40W

Anschalten, Daten per Netzwerk reinpumpen, Play drücken. Abluft geht fest angeschlossen nach draussen und Wasserpume kühlt fest gegen einen Radiator, um den man sich nicht kümmern braucht.

Lasertyp: Es handelt sich um den China-Kracher K40-III mit LAOS-Steuerung

Instandsetzungsmaßnahmen 2023

Softwareprobleme Visicut <-> Laos: behoben: Die Übertragung per Visicut an den Laser funktionierte nicht mehr. Neue Laos-Firmware eingespielt - scheint wieder zu gehen.

- Neuere Laos-Version aufspielen: https://github.com/LaosLaser/Firmware

- Wenn nichts mehr hilft, Steuerung und Software wechseln:

- Steuerung: https://github.com/bdring/FluidNC

- Software: https://github.com/LaserWeb/LaserWeb4 oder https://lasergrbl.com/

Instandsetzungsmaßnahmen 2015

Neues Abluftsystem im Raum 2.0 fertig, LASER IST BENUTZBAR: Außerdem gibt es jetzt ein schönes Control-Panel - endlich ist der Elektronik-Kram auch im Kasten wo er hin gehört.

Instandsetzungsmaßnahmen 2014

LASER REPARIERT, IST JETZT BENUTZBAR: Der Laser ist kaputt gegangen, sowohl der Wasserdurchfluss hat versagt (Dreckspumpe, zu schwach, wir brauchen was besseres mit Durchflusssensor) und es gibt Überschläge im Flyback-Trafo - der sieht irgendwie verbrutzelt aus. Auch die Laserröhre hat Schaden genommen... Röhre, Lasernetzteil und Pumpe mussten ersetzt werden, der Laser läuft jetzt wieder, allerdings noch mit der original China-Steuerung, die noch getauscht werden soll, sobald etwas besseres gefunden wurde, das sowohl Vektoren als auch Rasterdaten gut verarbeiten kann.

1. Neuer Wasserkreislauf:

- Verschlauchung erneuert, der nun verwendete gewebeschlauch ist deutlich robuster und weniger knickanfällig. Die empfindlichste Stelle ist nun der Silikonschlauch direkt an der Laserröhre -> DONE

- neue Wasserpumpe Laing DDC-Pumpe 12V DDC-1T Plus Datei:WasserpumpeLaser.pdf; Zul. Spannungsbereich 6 bis 13,2 Volt; max. Förderleistung: 10l/min -> DONE

- Durchflusssensor Bach DFS 1/25io Datei:DurchflusssensorLaser.pdf; Messbereich: 1-25l/min 1000Impulse/l -> DONE

- Radiator mit Lüfter(n) bestücken - wirklich nötig? Temperatur mal messen. ToDo

2. Inbetriebnahme der neuen Laserröhre/Netzteil -> DONE

3. Überwachungselektronik für Durchfluss Temperatur Etc. - Ein Provisorium schaltet den Laser ab, wenn nicht genug Durchfluss mehr gemessen wird. Das sollte aber noch mal schöner gemacht werden (derzeit Steckbrett mit Arduino im Laser...) ToDo

4. Betriebssicherheit nach DIN60825 und BGV B2 herstellen ToDo

5. Punkte 7 und 8 aus 2013 ToDo

6. Steuerung tauschen gegen Laos -> DONE

Instandsetzungsmaßnahmen 2013

Bezüglich des Lasers steht eventuell noch aus auf eine alternative Steuerung nebst Software zu gehen. Das RZL hat ja einen ähnlichen Laser und um unseren gangbar und so nutzbar zu machen, wie deren, braucht es noch etwas Arbeit. Ich schlage folgendes vor:

1. Festen Tisch/Stellplatz finden/machen. Da hatte David was vorgeschlagen, das sollten wir tun. -> DONE.

2. Absaugung fit machen: Die sollte komplett im Unterdruck laufen, also eine Außenseite, die die Abgase heraus saugt -> Miefquirl muss dann verschoben werden, sollte aber klappen, Absaugung nach Draußen machen wir auch. Alternativ: Alte Absaugung reparieren. -> DONE

3. Kühlung an den Start bringen: Gefäß mit destilliertem Wasser und ggf. Algenkiller, Schläuche fest installiert -> Ein 5L Kanister Aqua-Dest steht schon bereit, sollte so fest installierbar sein. -> DONE

4. Strahlgang reinigen, da weiß Steffen sicherlich das ein oder andere zu. -> DONE

5. Safety Interlock ans Gehäuse bauen: Jede Klappe bekommt Mikroschalter, die den Beam abschalten, wenn irgendwas geöffnet wird -> Mikroschalter liegen bereit, wie man sie am besten anbringt müssen wir dann sehen. -> DONE

6. Rechner oder VM mit der Lazzor-Software als Festinstallation -> Rechner daneben hat Software installiert, Backup der Software aber nochmal machen. -> DONE

Hurra, die wichtigsten Sachen sind gemacht, der Laser ist wieder einsatzbereit und funktioniert dank neuer Spiegelkalibrierung wieder besser als zuvor!

7. Lehre für Einrichtung des Nullpunktes lasern

8. Kopf mit zwei Linienlasern und Druckluft zum wegräumen von Staub und zum ausblasen der Flammen bauen -- ein Aquarienkompressor mit zwei Abgängen befindet sich schon im Space

9. Elektronik tauschen in etwas, was Microstepping kann und dann auch andere Firmware und Software zum Plotten an den Start bringen. -> Ist die Frage, ob das nennenswert was verbessern würde. Ja, den es gibt doch einige Probleme mit der Software und Firmware, bei manchen Motiven gehen Schritte verloren und die Geschwindigkeit fürs Cutten kann zwar eingestellt werden, hat aber leider keinen Effekt (ein bekannter Bug). Eine alternative für eine Steuerung gibt es hier http://redmine.laoslaser.org/projects/laos/wiki oder hier http://www.artaylor.co.uk/laser_conversion.html mit http://www.lasersaur.com/ . Steuerung vielleicht mit https://www.synthetos.com/project/tinyg/ ?

Ideen

- Kupferkaschierte Platinen mit schwarzen, schnell-trocknendem Modellbaulack beschichten und diesen gezielt mit dem Laser wegbrennen um so eine Platine zu strukturieren, die anschließend Geätzt werden kann. Den Foto-Lack wegzulasern hatte in der Vergangenheit nicht geklappt, weil dieser abgeplatzt ist. Mit dem anderen Lack könnte es besser klappen.

- Toolchain für den möglichst direkten Weg vom Algorithmus zum Laser-Cutter

- OpenSCAD überzeugt bisher nicht da die erzeugten Export-Formate noch nachbearbeitet werden müssen.

- Processing bietet die Möglichkeit, ein DXF Format zu schreiben.

- http://www.supermanoeuvre.com/blog/?p=1023

- Vorteil: Die Dateien können direkt mit VisiCut eingelesen werden.

- Nachteil: Die Skalierung ist schwierig, nur wenige Zeichenfunktionen von Processing erzeugen sinvolle Export-Daten (Linien, Kreise, aber z.B. kein Text)

Fotos

- Fotos 05.12.2016

- Fotos 14.10.2015

- Fotos 30.01.2015

- Fotos 06.12.2014

- Fotos 9.11.2014

- Fotos 23.9.2014

- Fotos 22.9.2014

- Fotos 19.4.2014

- Fotos 14.4.2014

- Fotos 8.4.2014

- Fotos 4.1.2013

- Fotos