Reloaded: CO₂-Laser 2.0: Unterschied zwischen den Versionen

(→Nützliches) |

Tut (Diskussion | Beiträge) (→Instandsetzungsmaßnahmen 2024) |

||

| (29 dazwischenliegende Versionen von 6 Benutzern werden nicht angezeigt) | |||

| Zeile 1: | Zeile 1: | ||

| + | == Instandsetzungsmaßnahmen 2024 == | ||

| + | <span style="color:green;">'''LASER OK''':</span> | ||

| + | Der Laser war defekt, wurde repariert und überarbeitet und kann wieder genutzt werden. | ||

| + | |||

| + | === Was war kaputt? === | ||

| + | Die Laser-Leistung ist recht plötzlich extrem abgefallen und reichte allenfalls noch zum gravieren. Fehlersuche ergab folgende Erkenntnisse: | ||

| + | * Die Leistung ist schon direkt am Ausgang der Röhre extrem schwach, man braucht deutlich länger (etwa 500ms) um ohne Fokusierung ein Loch in Krepp-Band zu schießen. | ||

| + | * Die pinkfarbene Entladung ist in der Röhre zu sehen, auch auf der vollen Länge. Die Helligkeit dieser Entladung scheint aber deutlich geringer zu sein als üblich | ||

| + | * Es wurde bei 99% Leistungsvorgabe ein Strom von knapp über 35mA gemessen: | ||

| + | ** Das Netzteil war noch in Ordnung | ||

| + | ** Die Sollvorgabe von 100W Laserröhren ist allerdings nur 30mA für 100% | ||

| + | ** Es ist bekannt, dass Röhren nur bei max. 80% der Nennleistung betrieben werden sollen, darüber fällt die Lebensdauer wohl extrem - statt einigen 1000h sind es dann nur noch einige 10h, bei Betrieb über 100% sogar nur im Minutenbereich. | ||

| + | ** Der Strom war daher vermutlich immer deutlich zu hoch, auch bei 80% Setting wird die Röhre in die Alterung getrieben. | ||

| + | * Leider hat dieses Laser-Gerät keine Stromanzeige, die wäre aber sehr wichtig gewesen | ||

| + | * Die Röhre scheint auch relativ viel Abluft (Rauch) mitgekriegt zu haben - das wird für den Auskoppelspiegel nicht gut sein. | ||

| + | |||

| + | === Was wurde repariert? === | ||

| + | * Eine neue Röhre wurde eingebaut | ||

| + | * Ein neues Netzteil wurde ebenfalls mit bestellt, liegt aber als Reserve bereit, da das Alte noch in Ordnung ist | ||

| + | * Ein Drehspulenmessinstrument für 50mA für den Laserstrom wurde eingebaut | ||

| + | * Eine neue Wasserkühlung wurde eingebaut | ||

| + | * Der Bereich um den Strahlaustritt wird mit einem kleinen Überdruck Rauchgasfrei gehalten | ||

| + | * Der Maximalstrom soll limitiert werden, ist im Controller eingestellt, bitte nicht mehr als 80% einstellen. | ||

| + | ** Was ist der Maximalmalstrom? Die Angaben unterscheiden sich: | ||

| + | *** 20kV / 40mA (800W) | ||

| + | *** 26kV / 30mA (780W) | ||

| + | ** Die Brennspannung wird nun angezeigt an einem neuen Anzeigeteil | ||

| + | * Der Strahlengang wurde aufwändig neu justiert, die Laserleistung ist jetzt deutlich konstanter und besser nahezu überall auf der Arbeitsfläche | ||

| + | |||

== '''!! ACHTUNG !!''' == | == '''!! ACHTUNG !!''' == | ||

| − | + | CO2-Laserschneiden – Warnhinweis: | |

| + | Nur folgende Kunststoffe verwenden: | ||

| + | |||

| + | * Acryl (PMMA) | ||

| + | * Polypropylen (PP) | ||

| + | * Delrin (POM) | ||

| + | * Mylar (PET) | ||

| + | * Kapton (PI) | ||

| + | |||

| + | Ungeeignet und gefährlich: | ||

| + | |||

| + | * PVC und andere chlorhaltige Kunststoffe (Beilsteinprobe zur Überprüfung) | ||

| + | * Polycarbonate über 1 mm Dicke (Verfärbung und Verformung) | ||

| + | |||

| + | Vor dem Schneiden prüfen: | ||

| + | |||

| + | * Beilsteinprobe auf Chlorverbindungen | ||

| + | * Dicke des Materials beachten | ||

| + | |||

| + | Beilsteinprobe | ||

| + | |||

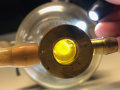

| + | Zuerst wird ein Kupferblech oder eine Kupferöse solange ausgeglüht, bis keine Blau- oder Grünfärbung der Flamme zu erkennen ist. Dies ist unbedingt erforderlich, da schon Spuren von Halogenen ein falsch-positives Ergebnis verursachen können. Beispielsweise kann sich aus Salzsäure und Ammoniak leicht Ammoniumchlorid bilden, das – unbemerkt niedergeschlagen auf Kupferblech oder -draht – ebenfalls eine blau-grüne Flammenfärbung hervorruft.[3] | ||

| + | |||

| + | Als Nächstes wird die Probe auf das ausgeglühte – noch heiße – Kupferblech oder die Kupferöse aufgebracht und in den nicht leuchtenden Bereich einer Gasbrenner-Flamme gehalten. Wenn sich die Flamme dabei grün bis blaugrün verfärbt, so enthält die Probe mit hoher Wahrscheinlichkeit ein Halogen. | ||

| + | |||

| + | https://de.wikipedia.org/wiki/Beilsteinprobe | ||

| + | |||

| + | http://www.chymist.com/Polymer%20Identification.pdf | ||

== 100W-CO₂-Laser Quick and Dirty HOW_TO == | == 100W-CO₂-Laser Quick and Dirty HOW_TO == | ||

| + | |||

| + | Wenn man den Laser auf dem eigenen Rechner einrichten will ... das ist aber nicht notwendig. | ||

| + | |||

Benötigte Software: | Benötigte Software: | ||

| − | * RD Works ( | + | * RD Works (getestet: V8.1.21) http://www.thunderlaser.com/laser-download |

| − | * evtl. Inkscape http://www.inkscape.org/de/ | + | * evtl. Inkscape http://www.inkscape.org/de/ mit Plugin https://github.com/jnweiger/inkscape-thunderlaser - geht, ist aber '''spiegelverkehrt'''! |

* Spezielles Visicut mit Thundelaser-Unterstützung: https://github.com/fablabnbg/VisiCut/releases | * Spezielles Visicut mit Thundelaser-Unterstützung: https://github.com/fablabnbg/VisiCut/releases | ||

| + | * USB-Port über Netzwerk via Virtualhere-Client ansteuern: https://www.virtualhere.com/usb_client_software | ||

| + | |||

| + | Bitte das USB-Kabel '''nicht quer durch den Raum spannen''', das ist eine Stolperfalle und ihr kommt ja auch per Netzwerk drauf. | ||

| + | |||

| + | == Visicut einrichten == | ||

| + | Folgende Einstellung wurde mit Visicut version "visicut_1.8-310.1+20181009jw" getestet. | ||

| + | * Origin bottom left (checkbox = off) | ||

| + | * Write to file (checkbox = on) wenn man per USB die Datei auf den Lasercutter übergeben möchte. | ||

| + | * Max Laser power = 80% | ||

| + | * Bed width (mm) = 800 | ||

| + | * Bed height (mm) = 600 | ||

== RD Works unter Linux installieren == | == RD Works unter Linux installieren == | ||

| Zeile 18: | Zeile 88: | ||

Die Verbindung zwischen Linux-Rechner und Lasersteuerung kam erst nach mehrmaligen Einstellungen und Ausprobieren zustande. Danach lief sie aber (zumindest einen Abend lang) stabil. | Die Verbindung zwischen Linux-Rechner und Lasersteuerung kam erst nach mehrmaligen Einstellungen und Ausprobieren zustande. Danach lief sie aber (zumindest einen Abend lang) stabil. | ||

| − | |||

== Bedienung RDWorks == | == Bedienung RDWorks == | ||

Es gibt ein paar "Handbuch"-PDFs zur Steuerung und zur Software. | Es gibt ein paar "Handbuch"-PDFs zur Steuerung und zur Software. | ||

Die Software bietet einfache Grafik- und Text-Funktionen. Außerdem kann man Pfade vereinfachen und einen Daten-Check (offene Pfade?) durchführen. | Die Software bietet einfache Grafik- und Text-Funktionen. Außerdem kann man Pfade vereinfachen und einen Daten-Check (offene Pfade?) durchführen. | ||

| + | Es ist aber eigentlich immer zu empfehlen die Erstellung der Vorlage mit einem anderen Programm (etwa Inkscape) vorzunehmen und dann nur das Einstellen der Laserparameter mit RDWorks zu machen. | ||

| + | |||

| + | == via USB .rd Dateien Lasern == | ||

| + | Folgende Anleitung bezieht sich auf das Folien Bedienfeld vom Lasercutter. | ||

| + | * Laserschnitt Startposition mit Cursortaste festlegen und mit "Origin" bestätigen | ||

| + | * USB Stick in den USB Buchse auf der rechten Seite stecken. | ||

| + | * Auf Bedienfeld auf "Files" -> "U-Disc" | ||

| + | * Datei auswählen und mit "copy to men" um es in den lokalen Speicher zu speichern. | ||

| + | * Mit "ESC" eine Menüebene zurück | ||

| + | * Laserjob auswählen und mit "RUN" Job starten. | ||

| + | * Falls man den letzten Job nochmal ausführen möchte auf "Start" drücken | ||

| + | |||

| + | == DWG zu DXF konvertieren == | ||

| + | * Beim DWG export älteste DWG Version auswählen (AutoCAD 2000/LT2000 Zeichung) | ||

| + | * DWG in LibreCAD öffnen und als DXF abspeichern | ||

== Materialeinstellungen == | == Materialeinstellungen == | ||

| + | |||

| + | '''ToDo:''' Am besten man legt sich so Testkarten an. Außerdem kann man Parameter in RDWorks speichern. | ||

Bisher ausprobiert: Sperrholz 4 mm, Hartfaserplatte und Acrylglas 3 mm | Bisher ausprobiert: Sperrholz 4 mm, Hartfaserplatte und Acrylglas 3 mm | ||

| Zeile 36: | Zeile 122: | ||

|- | |- | ||

|} | |} | ||

| − | |||

| − | |||

==== Acrylglas 3mm==== | ==== Acrylglas 3mm==== | ||

| Zeile 48: | Zeile 132: | ||

|} | |} | ||

| − | ==== Hartfaserplatte | + | ==== Hartfaserplatte 3mm==== |

| + | Inkscape-thunderlaser: | ||

| + | {|class="wikitable" style="text-align: left; color: #333; padding:12px; vertical-align:top; " | ||

| + | !Schnitt!!Speed!!Power min!!Power max | ||

| + | |- | ||

| + | |Cut||10||80||100 | ||

| + | |- | ||

| + | |Cut Shintaro||25||60||80 | ||

| + | |- | ||

| + | |Mark||30||10||10 | ||

| + | |- | ||

| + | |} | ||

| + | |||

| + | ==== Eurobox (Toom/Surplus systems, transparent) ==== | ||

| + | Bitte überprüfen ob es aus Polypropylen hergestellt wurde. Abkürzung für Polypropylen ist PP. | ||

| + | https://de.wikipedia.org/wiki/Polypropylen | ||

| + | |||

| + | cut: 15, 70, 100 - besser weniger und 2x | ||

| + | |||

| + | ==== Filz ==== | ||

| + | cut 100 mm/s, 20-30% power | ||

==== MDF ==== | ==== MDF ==== | ||

| Zeile 65: | Zeile 169: | ||

=== Was noch gefixt werden muss === | === Was noch gefixt werden muss === | ||

| − | + | * Klappenschalter kann von Front-Panel-Schalter überbrückt werden (?) | |

| − | * Klappenschalter kann von Front-Panel-Schalter überbrückt werden | + | |

* Klappenschalter wirkt nicht direkt auf das Lasernetzteil | * Klappenschalter wirkt nicht direkt auf das Lasernetzteil | ||

* Abluftschlauch an der Seite ist evtl. ungünstig | * Abluftschlauch an der Seite ist evtl. ungünstig | ||

| − | * Abluft per Nachlaufsteuerung anschliessen | + | * Abluft per Nachlaufsteuerung anschliessen (!) |

* Klappen entscheppern/abdichten | * Klappen entscheppern/abdichten | ||

* Sicherheitsschalter evtl. auch in Front-Tür bauen | * Sicherheitsschalter evtl. auch in Front-Tür bauen | ||

| Zeile 97: | Zeile 200: | ||

Laser Pfad justieren: | Laser Pfad justieren: | ||

https://www.youtube.com/watch?v=W5390ajG_0k | https://www.youtube.com/watch?v=W5390ajG_0k | ||

| + | |||

| + | Wichtige Info zur Laserpfadjustierung: | ||

| + | * Laserdiode an Röhrenausgang stellen erleichtert die Spiegelausrichtung enorm | ||

| + | ** Laserdiode darf etwas schräg auf den ersten Spiegel scheinen, sollte ihn aber Mittig treffen | ||

| + | * Bei den Spiegeln auf den Schlitten nicht auf Spiegelmitte justieren, sondern so, dass die Position möglichst gleich bleibt wenn der Schlitten nah ist oder weit weg ist | ||

| + | ** Hint: Justiere in die Richtung, wo der Strahl hingeht, wenn der Schlitten näher kommt: | ||

| + | *** Strahl ist eher unten, kommt nach oben wenn der Schlitten näher kommt: Strahl weiter nach oben stellen | ||

| + | * Verändert sich die Position auf den Spiegeln nicht mehr zwischen nah und fern, kann die Position durch verstellen der Position des Spiegels Mittig gemacht werden | ||

==Fotos== | ==Fotos== | ||

<gallery caption="Foto 05.09.2018"> | <gallery caption="Foto 05.09.2018"> | ||

Datei:Neuer_CO2-Laser.jpg|Neuer 100W-CO2-Laser | Datei:Neuer_CO2-Laser.jpg|Neuer 100W-CO2-Laser | ||

| + | </gallery> | ||

| + | |||

| + | ==Screens Installation== | ||

| + | <gallery caption="Windows 10"> | ||

| + | Datei:2020-01-13 21 59 25-Bonjour.png | ||

| + | Datei:2020-01-13 22 01 11-VirtualHereUI.png | ||

| + | Datei:2020-01-13 22 02 20-VirtualHereUI.png | ||

| + | Datei:2020-01-13 22 03 05-VirtualHereUI.png | ||

| + | Datei:2020-01-13 22 16 33-RDWorksV8Uninstall.png | ||

| + | </gallery> | ||

| + | |||

| + | ==Laser down== | ||

| + | <gallery caption="Laser down"> | ||

| + | Datei:IMG 1758.jpeg | ||

| + | Datei:IMG 1760.jpeg | ||

| + | Datei:IMG 1761.jpeg | ||

</gallery> | </gallery> | ||

Aktuelle Version vom 4. Juli 2024, 12:09 Uhr

Inhaltsverzeichnis

- 1 Instandsetzungsmaßnahmen 2024

- 2 !! ACHTUNG !!

- 3 100W-CO₂-Laser Quick and Dirty HOW_TO

- 4 Visicut einrichten

- 5 RD Works unter Linux installieren

- 6 Bedienung RDWorks

- 7 via USB .rd Dateien Lasern

- 8 DWG zu DXF konvertieren

- 9 Materialeinstellungen

- 10 CO₂-Laser 100W

- 11 Reverse Engineering

- 12 Nützliches

- 13 Fotos

- 14 Screens Installation

- 15 Laser down

Instandsetzungsmaßnahmen 2024

LASER OK: Der Laser war defekt, wurde repariert und überarbeitet und kann wieder genutzt werden.

Was war kaputt?

Die Laser-Leistung ist recht plötzlich extrem abgefallen und reichte allenfalls noch zum gravieren. Fehlersuche ergab folgende Erkenntnisse:

- Die Leistung ist schon direkt am Ausgang der Röhre extrem schwach, man braucht deutlich länger (etwa 500ms) um ohne Fokusierung ein Loch in Krepp-Band zu schießen.

- Die pinkfarbene Entladung ist in der Röhre zu sehen, auch auf der vollen Länge. Die Helligkeit dieser Entladung scheint aber deutlich geringer zu sein als üblich

- Es wurde bei 99% Leistungsvorgabe ein Strom von knapp über 35mA gemessen:

- Das Netzteil war noch in Ordnung

- Die Sollvorgabe von 100W Laserröhren ist allerdings nur 30mA für 100%

- Es ist bekannt, dass Röhren nur bei max. 80% der Nennleistung betrieben werden sollen, darüber fällt die Lebensdauer wohl extrem - statt einigen 1000h sind es dann nur noch einige 10h, bei Betrieb über 100% sogar nur im Minutenbereich.

- Der Strom war daher vermutlich immer deutlich zu hoch, auch bei 80% Setting wird die Röhre in die Alterung getrieben.

- Leider hat dieses Laser-Gerät keine Stromanzeige, die wäre aber sehr wichtig gewesen

- Die Röhre scheint auch relativ viel Abluft (Rauch) mitgekriegt zu haben - das wird für den Auskoppelspiegel nicht gut sein.

Was wurde repariert?

- Eine neue Röhre wurde eingebaut

- Ein neues Netzteil wurde ebenfalls mit bestellt, liegt aber als Reserve bereit, da das Alte noch in Ordnung ist

- Ein Drehspulenmessinstrument für 50mA für den Laserstrom wurde eingebaut

- Eine neue Wasserkühlung wurde eingebaut

- Der Bereich um den Strahlaustritt wird mit einem kleinen Überdruck Rauchgasfrei gehalten

- Der Maximalstrom soll limitiert werden, ist im Controller eingestellt, bitte nicht mehr als 80% einstellen.

- Was ist der Maximalmalstrom? Die Angaben unterscheiden sich:

- 20kV / 40mA (800W)

- 26kV / 30mA (780W)

- Die Brennspannung wird nun angezeigt an einem neuen Anzeigeteil

- Was ist der Maximalmalstrom? Die Angaben unterscheiden sich:

- Der Strahlengang wurde aufwändig neu justiert, die Laserleistung ist jetzt deutlich konstanter und besser nahezu überall auf der Arbeitsfläche

!! ACHTUNG !!

CO2-Laserschneiden – Warnhinweis:

Nur folgende Kunststoffe verwenden:

- Acryl (PMMA)

- Polypropylen (PP)

- Delrin (POM)

- Mylar (PET)

- Kapton (PI)

Ungeeignet und gefährlich:

- PVC und andere chlorhaltige Kunststoffe (Beilsteinprobe zur Überprüfung)

- Polycarbonate über 1 mm Dicke (Verfärbung und Verformung)

Vor dem Schneiden prüfen:

- Beilsteinprobe auf Chlorverbindungen

- Dicke des Materials beachten

Beilsteinprobe

Zuerst wird ein Kupferblech oder eine Kupferöse solange ausgeglüht, bis keine Blau- oder Grünfärbung der Flamme zu erkennen ist. Dies ist unbedingt erforderlich, da schon Spuren von Halogenen ein falsch-positives Ergebnis verursachen können. Beispielsweise kann sich aus Salzsäure und Ammoniak leicht Ammoniumchlorid bilden, das – unbemerkt niedergeschlagen auf Kupferblech oder -draht – ebenfalls eine blau-grüne Flammenfärbung hervorruft.[3]

Als Nächstes wird die Probe auf das ausgeglühte – noch heiße – Kupferblech oder die Kupferöse aufgebracht und in den nicht leuchtenden Bereich einer Gasbrenner-Flamme gehalten. Wenn sich die Flamme dabei grün bis blaugrün verfärbt, so enthält die Probe mit hoher Wahrscheinlichkeit ein Halogen.

https://de.wikipedia.org/wiki/Beilsteinprobe

http://www.chymist.com/Polymer%20Identification.pdf

100W-CO₂-Laser Quick and Dirty HOW_TO

Wenn man den Laser auf dem eigenen Rechner einrichten will ... das ist aber nicht notwendig.

Benötigte Software:

- RD Works (getestet: V8.1.21) http://www.thunderlaser.com/laser-download

- evtl. Inkscape http://www.inkscape.org/de/ mit Plugin https://github.com/jnweiger/inkscape-thunderlaser - geht, ist aber spiegelverkehrt!

- Spezielles Visicut mit Thundelaser-Unterstützung: https://github.com/fablabnbg/VisiCut/releases

- USB-Port über Netzwerk via Virtualhere-Client ansteuern: https://www.virtualhere.com/usb_client_software

Bitte das USB-Kabel nicht quer durch den Raum spannen, das ist eine Stolperfalle und ihr kommt ja auch per Netzwerk drauf.

Visicut einrichten

Folgende Einstellung wurde mit Visicut version "visicut_1.8-310.1+20181009jw" getestet.

- Origin bottom left (checkbox = off)

- Write to file (checkbox = on) wenn man per USB die Datei auf den Lasercutter übergeben möchte.

- Max Laser power = 80%

- Bed width (mm) = 800

- Bed height (mm) = 600

RD Works unter Linux installieren

RD Works lässt sich unter Linux Mint mittels Wine installieren. Die Installationsdatei (.rar) auf dem Rechner speichern, entpacken und die RDWorksV8Setup8.01.21.exe mittels Rechtsklick "Öffnen mit... Wine-Windows-Programmstarter" installieren. Die Software lässt sich dann aus dem Startmenü (Wine-Ordner) öffnen.

Verbindung zum Laser: Windows-Rechner lassen sich per USB anschließen, unter Linux noch keine Erfahrung damit. Unter Linux funktioniert die Verbindung per LAN. Dazu in der Software unter "Device -> Port Settings" ein neues Gerät anlegen "Add..." und "Web" auswählen und die IP-Adresse eingeben. Achtung: IP-Adresse noch nicht festgelegt. Der Laser muss anscheinend eine feste, manuell vergebene IP-Adresse bekommen. Bei den Tests wurde die IP 10.0.0.205 verwendet, diese kann aber jederzeit vom Router anderweitig vergeben werden. Eine feste Laser-IP muss noch eingerichtet werden.

Die Verbindung zwischen Linux-Rechner und Lasersteuerung kam erst nach mehrmaligen Einstellungen und Ausprobieren zustande. Danach lief sie aber (zumindest einen Abend lang) stabil.

Bedienung RDWorks

Es gibt ein paar "Handbuch"-PDFs zur Steuerung und zur Software. Die Software bietet einfache Grafik- und Text-Funktionen. Außerdem kann man Pfade vereinfachen und einen Daten-Check (offene Pfade?) durchführen. Es ist aber eigentlich immer zu empfehlen die Erstellung der Vorlage mit einem anderen Programm (etwa Inkscape) vorzunehmen und dann nur das Einstellen der Laserparameter mit RDWorks zu machen.

via USB .rd Dateien Lasern

Folgende Anleitung bezieht sich auf das Folien Bedienfeld vom Lasercutter.

- Laserschnitt Startposition mit Cursortaste festlegen und mit "Origin" bestätigen

- USB Stick in den USB Buchse auf der rechten Seite stecken.

- Auf Bedienfeld auf "Files" -> "U-Disc"

- Datei auswählen und mit "copy to men" um es in den lokalen Speicher zu speichern.

- Mit "ESC" eine Menüebene zurück

- Laserjob auswählen und mit "RUN" Job starten.

- Falls man den letzten Job nochmal ausführen möchte auf "Start" drücken

DWG zu DXF konvertieren

- Beim DWG export älteste DWG Version auswählen (AutoCAD 2000/LT2000 Zeichung)

- DWG in LibreCAD öffnen und als DXF abspeichern

Materialeinstellungen

ToDo: Am besten man legt sich so Testkarten an. Außerdem kann man Parameter in RDWorks speichern.

Bisher ausprobiert: Sperrholz 4 mm, Hartfaserplatte und Acrylglas 3 mm

Referenz

Sperrholz 4mm

| Schnitt | Power | Speed | Bild |

|---|---|---|---|

| Cut | 80 % | 20 | Auf Anhieb durch |

Acrylglas 3mm

Bei durchsichtigen Materialien am besten spiegelverkehrt gravieren!

| Schnitt | Power | Speed | Bild |

|---|---|---|---|

| Cut | 40 % | 20 | Auf Anhieb durch |

Hartfaserplatte 3mm

Inkscape-thunderlaser:

| Schnitt | Speed | Power min | Power max |

|---|---|---|---|

| Cut | 10 | 80 | 100 |

| Cut Shintaro | 25 | 60 | 80 |

| Mark | 30 | 10 | 10 |

Eurobox (Toom/Surplus systems, transparent)

Bitte überprüfen ob es aus Polypropylen hergestellt wurde. Abkürzung für Polypropylen ist PP. https://de.wikipedia.org/wiki/Polypropylen

cut: 15, 70, 100 - besser weniger und 2x

Filz

cut 100 mm/s, 20-30% power

MDF

Spiegel Acryl 3mm

Wellpappe

Goldkarton, beidseitg matt-gold (gibs beim Real)

POM 4mm

Glas gravieren

CO₂-Laser 100W

Was noch gefixt werden muss

- Klappenschalter kann von Front-Panel-Schalter überbrückt werden (?)

- Klappenschalter wirkt nicht direkt auf das Lasernetzteil

- Abluftschlauch an der Seite ist evtl. ungünstig

- Abluft per Nachlaufsteuerung anschliessen (!)

- Klappen entscheppern/abdichten

- Sicherheitsschalter evtl. auch in Front-Tür bauen

- Schläuche für Wasser und Luft verlängern (andere kaufen)

Was schon ein bisschen gefixt wurde

- Steps/mm Einstellungen

- Dazu einfach RDWorks per USB verbinden, unter File/Vendor Settings (Passwort: RD8888) gibt es für jede Achse Steps/mm. (unter dem ... Menü können auch direkt gemessene vs. geschnittene Werte eingetragen werden und die Steps werden automatisch berechnet.

- Frontschlitze optisch undurchlässig machen - 17.09.18

Reverse Engineering

- Laser horcht auf UDP-Ports 50200 und 50207 - evtl. müssen sich diese aber im gleichen 255.255.255.0-Subnetz befinden: https://github.com/jnweiger/ruida-laser/blob/master/doc/protocol.md

- Weitere infos:

Nützliches

Link für Infos zu Lasermaterial http://atxhackerspace.org/wiki/Laser_Cutter_Materials

Laser Pfad justieren: https://www.youtube.com/watch?v=W5390ajG_0k

Wichtige Info zur Laserpfadjustierung:

- Laserdiode an Röhrenausgang stellen erleichtert die Spiegelausrichtung enorm

- Laserdiode darf etwas schräg auf den ersten Spiegel scheinen, sollte ihn aber Mittig treffen

- Bei den Spiegeln auf den Schlitten nicht auf Spiegelmitte justieren, sondern so, dass die Position möglichst gleich bleibt wenn der Schlitten nah ist oder weit weg ist

- Hint: Justiere in die Richtung, wo der Strahl hingeht, wenn der Schlitten näher kommt:

- Strahl ist eher unten, kommt nach oben wenn der Schlitten näher kommt: Strahl weiter nach oben stellen

- Hint: Justiere in die Richtung, wo der Strahl hingeht, wenn der Schlitten näher kommt:

- Verändert sich die Position auf den Spiegeln nicht mehr zwischen nah und fern, kann die Position durch verstellen der Position des Spiegels Mittig gemacht werden

Fotos

- Foto 05.09.2018

Screens Installation

- Windows 10

Laser down

- Laser down