OpenBuilds Fräse: Unterschied zwischen den Versionen

Tut (Diskussion | Beiträge) |

|||

| (41 dazwischenliegende Versionen von 7 Benutzern werden nicht angezeigt) | |||

| Zeile 7: | Zeile 7: | ||

== Wer macht mit? == | == Wer macht mit? == | ||

| − | + | '''SO Leute ! Diese CNC ist FERTIG, voll funktionsfähig und einsatzbereit !''' | |

| + | |||

| + | '''Software momentan..: Estelcam''' | ||

| + | |||

| + | '''VIEL Spass !! :-)''' | ||

| + | |||

| + | |||

| + | (momentan dabei.. (Klaus R. & Phil) ) | ||

| + | |||

| + | Bisher gebaut: Werkstückaufnahme, Endschalter angeschlossen, Kabelsalat IST in "Energieketten" verbannt... | ||

| + | |||

| + | Regal wurde umgebaut, Regalträger auf Laptop wurde umgebaut | ||

| + | |||

== Daten der Fräse == | == Daten der Fräse == | ||

| Zeile 16: | Zeile 28: | ||

* Z-Achse: 1600 Schritte je Umdrehung, 8mm pro Umdrehung | * Z-Achse: 1600 Schritte je Umdrehung, 8mm pro Umdrehung | ||

| − | Belegung des | + | |

| + | '''Belegung des Parallelportsteckers an der Frässteuerung:''' | ||

{|class="wikitable" style="text-align: left; color: #333; padding:12px; vertical-align:top; " | {|class="wikitable" style="text-align: left; color: #333; padding:12px; vertical-align:top; " | ||

!Fräs-Signal!!Pin-Nummer 25pol Sub-D!!Signal LPT-Port!!Signal Arduino | !Fräs-Signal!!Pin-Nummer 25pol Sub-D!!Signal LPT-Port!!Signal Arduino | ||

| Zeile 37: | Zeile 50: | ||

|} | |} | ||

| − | == | + | == Bedienungsanleitung == |

| − | * | + | |

| − | * | + | Als Fräsvorlage wird eine svg-Datei benötigt. Am besten mit InkScape oder Ilustrator erstellen. |

| − | * | + | |

| + | Die Fräsvorlagen auf folgendes Netzlaufwerk legen: \\HACKFFMRPI\smbshare\kaesehobel | ||

| + | |||

| + | Ein paar kurze Videos für estlcam gibts hier: | ||

| + | [https://www.estlcam.de/anleitung.php] | ||

| + | |||

| + | |||

| + | == Welcher Fräser wofür? == | ||

| + | {|class="wikitable" style="text-align: left; color: #333; padding:12px; vertical-align:top; " | ||

| + | !Material!!1. Wahl!!2. Wahl | ||

| + | |- | ||

| + | |Holz||Holzfräser mit nur einer Schneide||M40 oder VHM (Fräser nutzt schnell ab!) | ||

| + | |- | ||

| + | |MDF-/HDF||Scharf geschliffene VHM Fräser||M40 | ||

| + | |- | ||

| + | |Kunstoffe||Scharf geschliffene VHM Fräser|| | ||

| + | |- | ||

| + | |Alu||Nur unbeschichtete Fräser! M38 o. M40. Kein Hartmetall - Bruchgefahr bei wackeliger Fräse.||- | ||

| + | |- | ||

| + | |Styropor / Styrodur||VHM||- | ||

| + | |- | ||

| + | |Plexiglas / PMMA||VHM - möglichst 1 schneidige Fräser|| | ||

| + | |- | ||

| + | |Dibond||VHM - möglichst 1-2 schneidige Fräser|| | ||

| + | |} | ||

| + | |||

| + | Tipps: | ||

| + | * VHM = Voll-Hartmetall ist im Grunde eine Keramik und daher sehr spröde, bricht also schneller wenn irgendwas schwingt oder anstößt. Fällt der Fräser auf den Boden, zerbricht er (schon ausprobiert...). Er ist allerdings sehr scharf und dadurch gut für glasfaserverstärktes Zeugs, Kunstoffe, bedingt für Holz. Bei unserer Wackelfräse nicht für Metalle benutzen! | ||

| + | * M38 ist ein Werkzeugstahl, der etwas besser als HSS ist und daher angeblich deutlich höhere Standzeiten hat. Er ist nicht so spröde wie VHM, daher für Metalle bei uns besser geeignet. | ||

| + | * M40 wie M38, aber noch besser und teurer - höhere Härte, trotzdem höhere Biegefestigkeit. | ||

| + | |||

| + | == Vorschub und Spindeldrehzahl == | ||

| + | |||

| + | {|class="wikitable" style="text-align: left; color: #333; padding:12px; vertical-align:top; " | ||

| + | !Material!!Fräser!!Drehzahl!!Vorschub!!Zustellung | ||

| + | |- | ||

| + | |Dibond||VHS 2 Schneider 2mm||24000rpm||600mm/s||4mm | ||

| + | |} | ||

Nun vorhanden: | Nun vorhanden: | ||

| + | * richtige Fräser | ||

* Wasserpumpe zur Kühlung der Spindel | * Wasserpumpe zur Kühlung der Spindel | ||

* Passende Schläuche und Schlauchverbinder | * Passende Schläuche und Schlauchverbinder | ||

| Zeile 49: | Zeile 100: | ||

== Nächste Schritte == | == Nächste Schritte == | ||

| − | * | + | * Werkzeuglängensensor erstellen und anschließen |

| − | * | + | |

| − | * | + | * Klemmvorichtungen testen (klappt schon ganz gut) |

| − | * Software Toolchain testen einrichten CAD/CAM | + | |

| + | * Extra Notaus an Fräse direkt anbringen | ||

| + | |||

| + | * Kamera integrieren? | ||

| + | |||

| + | * Wasteboard planfräsen (in kleinem Bereich...) | ||

| + | |||

| + | * Absaugung bauen + planen | ||

| + | |||

| + | * Software Toolchain testen einrichten CAD/CAM auf Fräs-PC | ||

** Mögliche Software | ** Mögliche Software | ||

| + | *** '''Estlcam [http://www.estlcam.de/]''' | ||

| + | **** Diese Software ist besonders Anfängerfreundlich und kann trotzdem einiges - 2D Fräsen von SVG und 3D Fräsen von STL wurde bereits praktiziert | ||

| + | **** Könnte ein höheres Windows als Win XP vertragen... | ||

*** Carbide3D [http://carbide3d.com/downloads/] | *** Carbide3D [http://carbide3d.com/downloads/] | ||

*** Autodesk fusion 360 [http://www.autodesk.de/products/fusion-360/overview] | *** Autodesk fusion 360 [http://www.autodesk.de/products/fusion-360/overview] | ||

| − | *** | + | |

| + | '''Fertig:''' | ||

| + | * Regal wurde umgebaut, Regalträger auf Laptop wurde umgebaut | ||

| + | * Riemen spannen | ||

| + | * Neue Adapterplatte für den Motor der Z-Achse fräsen | ||

== Updates == | == Updates == | ||

| + | |||

| + | === 20.5.2022 === | ||

| + | * Regal wurde umgebaut, Regalträger auf Laptop wurde umgebaut | ||

| + | |||

| + | === 11.4.2022 === | ||

| + | * Endschalter montiert | ||

| + | * Energieketten geordert, damit Kabelsalat aufgeräumt wird | ||

| + | |||

| + | === 3.06.2017 === | ||

| + | * 3mm Dibond erfolgreich gefräst. | ||

| + | |||

| + | === 31.05.2017 === | ||

| + | * Opferplatte erfolgreich plangefräst. | ||

| + | |||

| + | === 24.03.2017 === | ||

| + | * Spindel mit extra Steckverbindung an die Frässteuerung angeschlossen | ||

| + | * Not-Aus schaltet nun auch Netzspannung der Frässteuerung | ||

| + | * Frässteuerung Verkabelung intern aufgeräumt | ||

| + | |||

| + | === 13.02.2017 === | ||

| + | * Kabel und Schläuche so gebündelt und verlegt, dass Fräse nun über den gesamten Bereich verfahren werden kann | ||

| + | * 3D-Druck-Wasserpumpenadapterteil großer->kleiner Schlauch zum 2. mal auseinander gefallen - getauscht gegen was anderes | ||

| + | * 2D und 3D erfolgreich mit Estlcam gefräst in Styrodur. 3D klappt, ist aber lahm und Wege sind manchmal seltsam. Ergebnis trotzdem ok. | ||

| + | |||

| + | === 06.02.2017 === | ||

| + | * WinXP PC aufgesetzt, Win aktiviert, Lan-Karte eingerichtet | ||

| + | * Adapter gebaut Arduino-Uno auf Frässteuerung (nur Step + Dir Signale der 3 Achsen bisher) | ||

| + | * Fräse über Estlcam angesteuert - klappt, Kalibrierung passt, Trägheiswerte können noch Feintuning gebrauchen | ||

| + | ** Rechtecke konnten in Styrodur gefräst werden, Frässtift ist nur ein Schleifstift und zu kurz für 3cm Styrodurplatten | ||

=== 18.07.2016 === | === 18.07.2016 === | ||

| Zeile 80: | Zeile 176: | ||

* Linux CNC Zeug ausprobiert | * Linux CNC Zeug ausprobiert | ||

| − | === | + | ==Fotos== |

| − | + | <gallery caption="Fotos 16.07.2017"> | |

| − | + | Datei:DSC_0034.jpg|Hackerspace-Logo gefräst auf schwarz lackiertem gelben Styrodur, dahinter eine lage weisses Styropor | |

| − | + | </gallery> | |

| − | + | ||

| − | |||

<gallery caption="Fotos 12.02.2017"> | <gallery caption="Fotos 12.02.2017"> | ||

Datei:Akw1.jpg|Atomkraftwerkmeiler aus Styrodur - Kuppel 3D gefräst, dazu wurde das Modell in Open-SCAD in 2cm Scheiben zerlegt, die einzeln gefräst wurden | Datei:Akw1.jpg|Atomkraftwerkmeiler aus Styrodur - Kuppel 3D gefräst, dazu wurde das Modell in Open-SCAD in 2cm Scheiben zerlegt, die einzeln gefräst wurden | ||

| + | </gallery> | ||

| + | |||

| + | <gallery caption="Fails"> | ||

| + | Datei:Fail! Fail! Fail! 2017-02-22 21-29.JPG |Oh nooo!! | ||

| + | Datei:Fail! Loch! 2017-02-22 21-43.JPG |Oh nooo!! | ||

| + | Datei:Fail! I was hier ;) 2017-02-22 21-44.JPG |Oh nooo!! | ||

</gallery> | </gallery> | ||

[[Kategorie:Werkzeug]] [[Kategorie:Zerspanen]] [[Kategorie:CNC]] | [[Kategorie:Werkzeug]] [[Kategorie:Zerspanen]] [[Kategorie:CNC]] | ||

Aktuelle Version vom 4. Januar 2023, 09:45 Uhr

Inhaltsverzeichnis

[Verbergen]Worum gehts?

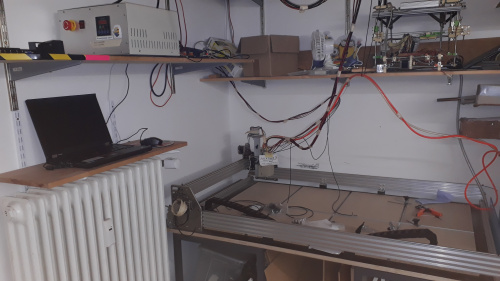

Ziel ist es einen auf Openbuilds basierten Frästisch aufzubauen. Die Hardware wurde in teilweise schon zusammengebauten Zustand an den Hackerspace gespendet. Jetzt muss das hübsche Gerät also einfach nur noch fertig gemacht werden...

Wer macht mit?

SO Leute ! Diese CNC ist FERTIG, voll funktionsfähig und einsatzbereit !

Software momentan..: Estelcam

VIEL Spass !! :-)

(momentan dabei.. (Klaus R. & Phil) )

Bisher gebaut: Werkstückaufnahme, Endschalter angeschlossen, Kabelsalat IST in "Energieketten" verbannt...

Regal wurde umgebaut, Regalträger auf Laptop wurde umgebaut

Daten der Fräse

Manuell bestimmt, ich hoffe die Zahlen stimmen:

- X-Achse: 3200 Schritte je Umdrehung, 60mm pro Umdrehung

- Y-Achse: 3200 Schritte je Umdrehung, 60mm pro Umdrehung

- Z-Achse: 1600 Schritte je Umdrehung, 8mm pro Umdrehung

Belegung des Parallelportsteckers an der Frässteuerung:

| Fräs-Signal | Pin-Nummer 25pol Sub-D | Signal LPT-Port | Signal Arduino |

|---|---|---|---|

| X Direction | 5 | D3 | A0 |

| Y Direction | 17 | SELIN | A1 |

| Z Direction | 7 | D5 | A2 |

| X Step | 4 | D2 | A3 |

| Y Step | 16 | INIT | A4 |

| Z Step | 6 | D4 | A5 |

| LED? | 1 | STROBE | n.c. |

| GND | 18-25 | GND | GND |

Bedienungsanleitung

Als Fräsvorlage wird eine svg-Datei benötigt. Am besten mit InkScape oder Ilustrator erstellen.

Die Fräsvorlagen auf folgendes Netzlaufwerk legen: \\HACKFFMRPI\smbshare\kaesehobel

Ein paar kurze Videos für estlcam gibts hier: [1]

Welcher Fräser wofür?

| Material | 1. Wahl | 2. Wahl |

|---|---|---|

| Holz | Holzfräser mit nur einer Schneide | M40 oder VHM (Fräser nutzt schnell ab!) |

| MDF-/HDF | Scharf geschliffene VHM Fräser | M40 |

| Kunstoffe | Scharf geschliffene VHM Fräser | |

| Alu | Nur unbeschichtete Fräser! M38 o. M40. Kein Hartmetall - Bruchgefahr bei wackeliger Fräse. | - |

| Styropor / Styrodur | VHM | - |

| Plexiglas / PMMA | VHM - möglichst 1 schneidige Fräser | |

| Dibond | VHM - möglichst 1-2 schneidige Fräser |

Tipps:

- VHM = Voll-Hartmetall ist im Grunde eine Keramik und daher sehr spröde, bricht also schneller wenn irgendwas schwingt oder anstößt. Fällt der Fräser auf den Boden, zerbricht er (schon ausprobiert...). Er ist allerdings sehr scharf und dadurch gut für glasfaserverstärktes Zeugs, Kunstoffe, bedingt für Holz. Bei unserer Wackelfräse nicht für Metalle benutzen!

- M38 ist ein Werkzeugstahl, der etwas besser als HSS ist und daher angeblich deutlich höhere Standzeiten hat. Er ist nicht so spröde wie VHM, daher für Metalle bei uns besser geeignet.

- M40 wie M38, aber noch besser und teurer - höhere Härte, trotzdem höhere Biegefestigkeit.

Vorschub und Spindeldrehzahl

| Material | Fräser | Drehzahl | Vorschub | Zustellung |

|---|---|---|---|---|

| Dibond | VHS 2 Schneider 2mm | 24000rpm | 600mm/s | 4mm |

Nun vorhanden:

- richtige Fräser

- Wasserpumpe zur Kühlung der Spindel

- Passende Schläuche und Schlauchverbinder

- Wasserbehälter etc.

Nächste Schritte

- Werkzeuglängensensor erstellen und anschließen

- Klemmvorichtungen testen (klappt schon ganz gut)

- Extra Notaus an Fräse direkt anbringen

- Kamera integrieren?

- Wasteboard planfräsen (in kleinem Bereich...)

- Absaugung bauen + planen

- Software Toolchain testen einrichten CAD/CAM auf Fräs-PC

Fertig:

- Regal wurde umgebaut, Regalträger auf Laptop wurde umgebaut

- Riemen spannen

- Neue Adapterplatte für den Motor der Z-Achse fräsen

Updates

20.5.2022

- Regal wurde umgebaut, Regalträger auf Laptop wurde umgebaut

11.4.2022

- Endschalter montiert

- Energieketten geordert, damit Kabelsalat aufgeräumt wird

3.06.2017

- 3mm Dibond erfolgreich gefräst.

31.05.2017

- Opferplatte erfolgreich plangefräst.

24.03.2017

- Spindel mit extra Steckverbindung an die Frässteuerung angeschlossen

- Not-Aus schaltet nun auch Netzspannung der Frässteuerung

- Frässteuerung Verkabelung intern aufgeräumt

13.02.2017

- Kabel und Schläuche so gebündelt und verlegt, dass Fräse nun über den gesamten Bereich verfahren werden kann

- 3D-Druck-Wasserpumpenadapterteil großer->kleiner Schlauch zum 2. mal auseinander gefallen - getauscht gegen was anderes

- 2D und 3D erfolgreich mit Estlcam gefräst in Styrodur. 3D klappt, ist aber lahm und Wege sind manchmal seltsam. Ergebnis trotzdem ok.

06.02.2017

- WinXP PC aufgesetzt, Win aktiviert, Lan-Karte eingerichtet

- Adapter gebaut Arduino-Uno auf Frässteuerung (nur Step + Dir Signale der 3 Achsen bisher)

- Fräse über Estlcam angesteuert - klappt, Kalibrierung passt, Trägheiswerte können noch Feintuning gebrauchen

- Rechtecke konnten in Styrodur gefräst werden, Frässtift ist nur ein Schleifstift und zu kurz für 3cm Styrodurplatten

18.07.2016

- Neuer PC angeschlossen

- Ansteuerung aller drei Achsen funktioniert

- Y-Achse komplett betriebsbereit

13.07.2016

- Nach Tod des letzten PCs wurde der ursprünglich zugedachte PC wurde wiederentdeckt. Leider ist die Graka hinüber.

- Nema 23 Motor für die Z-Achse statt Nema 17

12.07.2016

- Z-Achse eingespannt, dafür musste die X-Achse leider temporär weichen

- Motoren getestet

- X-Achse wieder aufgebaut

- Spindel getestet

11.07.2016

- Alles um das Projekt herum aufgeräumt und durch alle vorhandenen Teile hindurchgewühlt

- Adapterplatte für Spindel zu Z Achse aus Aluminium gefräst

- Linux CNC Zeug ausprobiert

Fotos

- Fotos 16.07.2017

- Fotos 12.02.2017

- Fails